智能化刀具路径规划是 V8 加工中心提高加工效率和质量的关键技术之一。通过先进的 CAM(计算机辅助制造)软件,V8 加工中心能够根据零件的三维模型和加工工艺要求,自动生成优化的刀具路径。在刀具路径规划过程中,软件会综合考虑刀具的形状、尺寸、切削参数、加工余量等因素,采用先进的算法对刀具路径进行优化,避免刀具干涉,减少空行程,提高切削效率。同时,智能化刀具路径规划还能够根据加工过程中的实际情况,如刀具磨损、切削力变化等,实时调整刀具路径,保证加工质量的稳定性。这种智能化的刀具路径规划技术,不仅提高了加工效率,还降低了对操作人员的技术要求,使复杂零件的加工更加高效、精确。多任务处理能力使V8加工中心能够同时完成多种加工工序。河南刚性攻丝v8加工中心选择

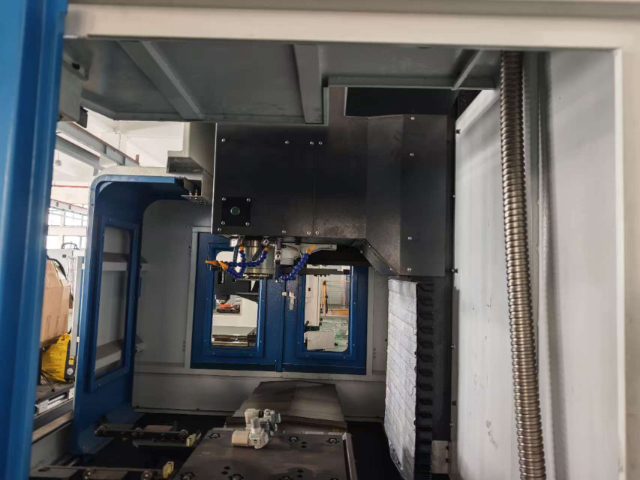

V8 加工中心的铣头设计独具匠心,为高精度铣削加工奠定基础。铣头采用高刚性的结构设计,选用高质量材料制造,确保在高速旋转与强力切削时的稳定性。内部配备高精度的齿轮传动系统,经过精密研磨与装配,传动精度高,噪声低。铣头的主轴采用陶瓷轴承,相比传统金属轴承,陶瓷轴承具有更高的转速、更低的摩擦系数和更好的热稳定性,能够有效降低主轴的振动,提高铣削精度。此外,铣头具备自动对刀功能,通过高精度的对刀仪,能够快速、准确地测量刀具长度与半径补偿值,减少对刀时间,提高生产效率。这种高精度铣头设计,使 V8 加工中心在模具铣削、精密零件铣削等领域表现出色,满足了高级制造业对铣削精度的严苛要求。上海v8加工中心定做V8 刀具寿命管理延长刀具使用周期。

高速换刀系统是 V8 加工中心提高生产效率的重要保障。该系统采用了先进的换刀机构和控制技术,能够实现快速、准确的换刀操作。V8 加工中心的换刀时间通常在几秒以内,缩短了加工过程中的辅助时间,提高了生产效率。在换刀过程中,换刀机构通过精确的定位和运动控制,确保刀具在刀库和主轴之间的快速、准确交换。同时,高速换刀系统具备良好的可靠性和稳定性,经过严格的测试和验证,能够在频繁的换刀操作中保证换刀的准确性和可靠性,减少因换刀故障导致的停机时间,提高设备的利用率和生产效率。

在汽车制造领域,V8加工中心被用于发动机缸体、变速箱壳体和高精度模具的加工。其高转速主轴和大容量刀库能够实现多种刀具的快速切换,满足复杂零件的加工需求。例如,在发动机缸体的加工中,V8加工中心能够通过多轴联动实现缸孔、水道和油道的精确加工,确保发动机的性能和可靠性。此外,V8加工中心的高精度控制系统能够实时监控加工过程中的关键参数,确保每个零件的尺寸精度和表面质量。通过V8加工中心,汽车制造企业能够提高生产效率,降低人工成本,同时确保产品的高质量。智能监控实时守护 V8 设备稳定运行。

V8 加工中心搭载智能监控与预测性维护系统,为设备稳定运行提供坚实保障。该系统通过密布在机床各关键部位的传感器,各方位实时监测设备状态,如主轴的磨损情况、导轨的运行精度、电机的电流电压等。利用大数据分析与人工智能算法,对采集的数据进行深度挖掘。基于数据分析结果,系统能够预测设备潜在故障,例如提前判断主轴轴承何时可能失效,以便企业提前安排维护,避免突发故障导致的生产停滞。同时,智能监控系统可实时显示设备的运行参数与健康状态,方便操作人员与管理人员随时掌握设备情况,及时调整生产计划与维护策略,提高设备利用率,降低维护成本。V8 个性化加工适配光学镜片多样需求。湖南强力铣削v8加工中心供应

V8 加工中心高刚性龙门设计,稳固可靠。河南刚性攻丝v8加工中心选择

热稳定性是影响加工中心精度的重要因素之一,V8 加工中心在设计上采取了多项热稳定性优化措施。首先,在机床结构设计上,采用了对称布局和热平衡设计,减少因温度变化导致的结构变形。例如,将主轴、电机等发热部件对称布置在机床的中心线上,使热量均匀分布,降低热变形对坐标轴精度的影响。其次,机床配备了完善的冷却系统,对主轴、丝杠、电机等关键部件进行冷却,实时控制其温度。同时,采用热补偿技术,通过传感器实时监测机床各部位的温度变化,并将温度数据反馈给控制系统,控制系统根据温度变化自动调整坐标轴的运动参数,对热变形进行补偿,确保机床在长时间运行过程中的精度稳定性,为高精度加工提供了可靠保障。河南刚性攻丝v8加工中心选择

文章来源地址: http://jxjxysb.yinshuajgsb.chanpin818.com/jichuang/qtjc/deta_27605662.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3