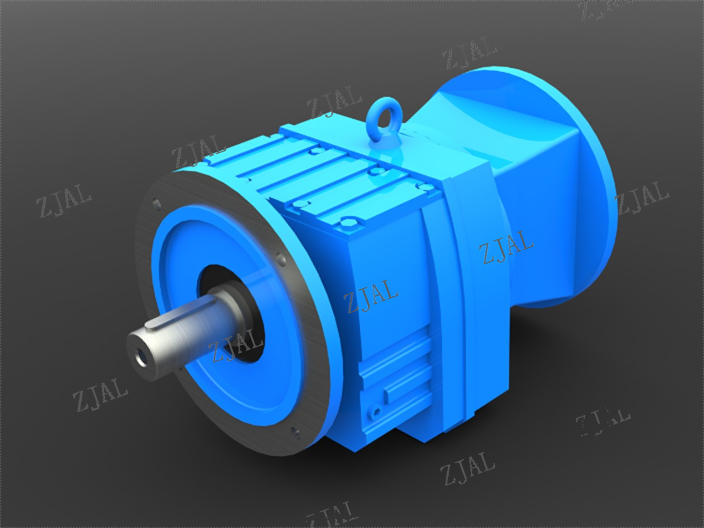

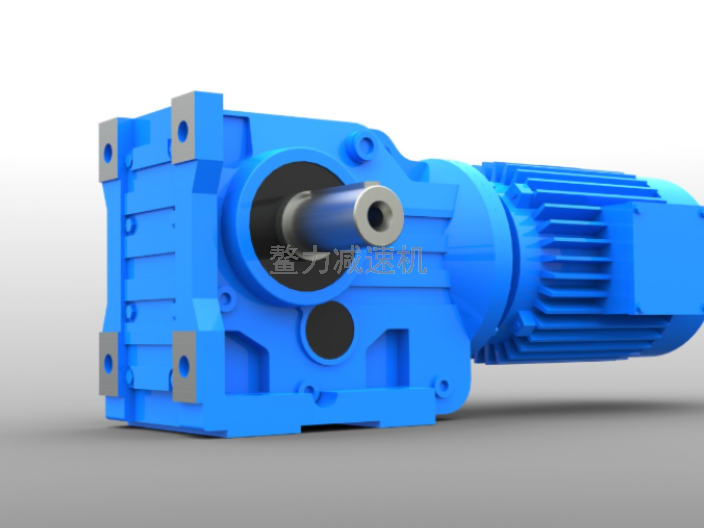

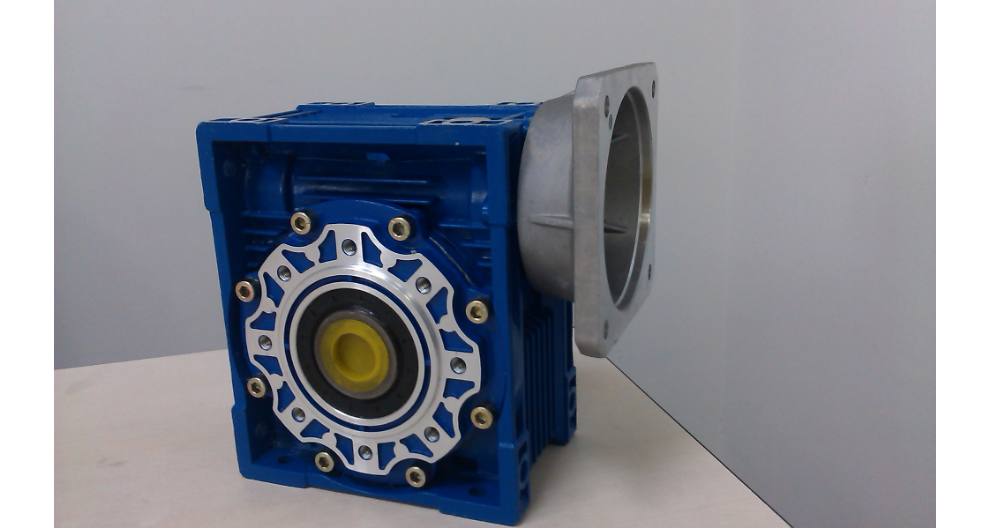

蜗轮蜗杆减速机以结构紧凑、自锁性强和传动比大的特点著称,特别适用于需要大减速比且空间受限的场景。其工作原理基于蜗杆与蜗轮的垂直交叉传动,单级传动比可达5:1至100:1,远高于普通齿轮减速机。此外,蜗轮蜗杆的自锁特性可防止负载反向驱动电机,在起重设备、升降平台中具有重要价值。然而,其传动效率相对较低(通常为60%-90%),长时间高负载运行易产生热量,需搭配散热设计。选型时需关注输入转速、输出扭矩及工作周期,若应用于间歇性工作场景(如自动化仓储分拣系统),建议选择铜合金蜗轮材质以提升耐磨性,并定期检查润滑状态以延长使用寿命。新型节能减速机,通过优化传动系统,降低能耗,为企业节省运营成本,在市场竞争中脱颖而出 。苏州直交轴减速机有哪些

减速机漏油的原因分析:1、减速机内外产生压力差:减速机运转过程中,运动副摩擦发热以及受环境温度的影响,使减速机温度升高,如果没有透气孔或透气孔堵塞,则机内压力逐渐增加,机内温度越高,与外界的压力差越大,润滑油在压差作用下,从缝隙处漏出。2、减速机结构设计不合理1)检查孔盖板太薄,上紧螺栓后易产生变形,使结合面不平,从接触缝隙漏油;2)减速机制造过程中,铸件未进行退火或时效处理,未消除内应力,必然发生变形,产生间隙,导致泄漏;3)箱体上没有回油槽,润滑油积聚在轴封、端盖、结合面等处,在压差作用下,从间隙处向外漏。苏州伺服蜗轮减速机维修服务新型减速机融入智能控制技术,可远程调节转速,实时监控运行状态,为智能化生产提供有力支持。

2023年全球减速机市场规模突破150亿美元,技术创新成为竞争焦点。智能化方面,内置传感器的IoT减速机可实时监测温度、振动、扭矩等参数,通过边缘计算实现预测性维护。某品牌推出的智能减速机可将故障预警准确率提升至92%。集成化趋势体现为机电一体化设计,如将伺服电机、编码器与减速机集成,减少传动链误差。材料领域,陶瓷齿轮与碳纤维箱体的应用使减速机重量降低40%,同时耐受150℃高温环境。此外,3D打印技术已实现小批量定制斜齿轮制造,交货周期缩短70%。未来,减速机将向“自适应传动”发展,通过可变速比机构动态匹配负载变化。

对减速电机齿轮咬合不良的修补,首先应尽量运用小齿轮轴承进行调整。查看其基地间隔是不是准确,大齿轮轴与小齿轮轴时否平行。假如发现各轴不平行或基地间隔与参数所示不符,则应调整轴承,批改所发现的缺点。如轴承装置准确,则减速机的咬合可用研磨办法修补。如齿的触摸面不太适宜,则须先进行刮研。刮研是为了缩短研磨的时刻,但刮磨工作需要娴熟的钳工。在小齿轮齿的双面均涂上一层薄薄的红铅油,然后将大齿轮往前后方向各滚动一两周,大齿轮齿上有红铅油印迹的当地都要刮研,刮到红铅油印迹超越齿长50~55%停止。以精湛工艺铸就的减速机,经严格质量把控,齿轮啮合精确,运转稳定,让设备运行更可靠。

定期维护是延长减速机寿命的主要措施。第一步:润滑管理——根据设备手册选择合适润滑油(如矿物油或合成油),运行300小时后需更换油液,后续每5000小时或半年更换一次。第二步:温度监控——运行温度应低于90℃,异常升温可能由负载过大或润滑不良引起。第三步:振动检测——使用振动分析仪监测轴承和齿轮状态,早期发现磨损或偏心问题。第四步:密封检查——定期更换油封,防止灰尘或水分侵入导致齿轮锈蚀。第五步:螺栓紧固——高振动环境下螺栓易松动,建议每季度检查连接件扭矩。对于食品、医药等特殊行业,还需选择符合NSF认证的食品级润滑脂。减速机凭借高精度齿轮啮合,实现平稳传动,有效减少设备运行时的振动与噪音干扰。苏州伺服蜗轮减速机维修服务

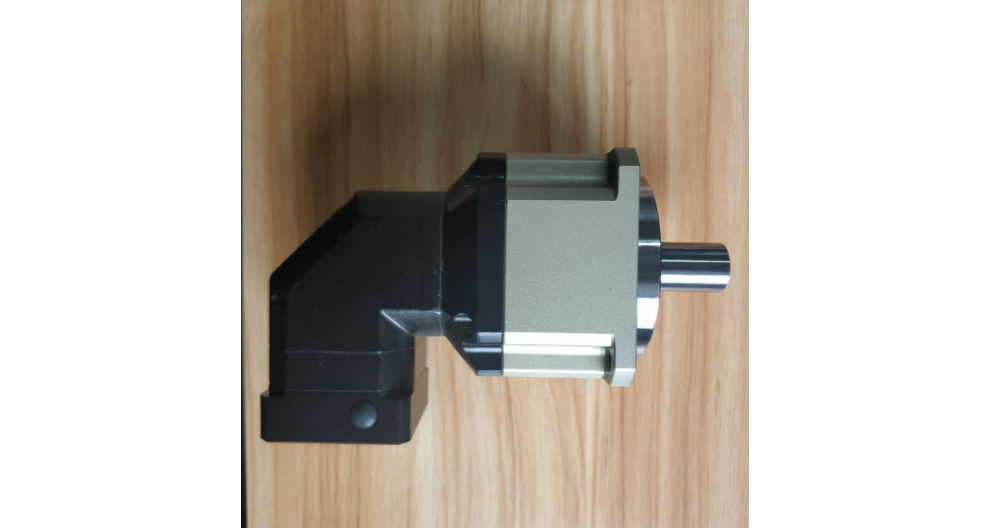

伺服减速机采用精密研磨工艺,背隙控制在1弧分以内,完美匹配自动化产线的高精度定位需求。苏州直交轴减速机有哪些

RV系列减速机是由摆线针轮和行星支架组成,以其体积小,抗冲击力强,扭矩大,定位精度高,振动小,减速比大等诸多优点被普遍应用于工业机器人,机床,医疗检测设备,卫星接收系统等领域。它较机器人中常用的谐波传动具有高得多的疲劳强度、刚度和寿命,而且回差精度稳定,不像谐波传动那样随着使用时间增长运动精度就会降低。将电机与减速机自然连接。连接时必须保证减速机输出轴与电机输入轴同心度一致,且二者外侧法兰平行。如同心度不一致,会导致电机轴折断或减速机齿轮磨损。苏州直交轴减速机有哪些

文章来源地址: http://jxjxysb.yinshuajgsb.chanpin818.com/jsjbsj/deta_27759194.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3